L'équipement se corrode dans des environnements difficiles comme le long de la côte ou dans les zones de sources chaudes.

Revêtement antirouille en poudre protège vos équipements de la corrosion !

Rencontrez-vous des problèmes de corrosion des équipements métalliques dans des environnements difficiles tels que les zones endommagées par le sel près des côtes, les environnements humides tels que l'intérieur des tunnels et des barrages, et les environnements exposés au gaz sulfureux tels que les zones de sources chaudes ou à proximité de volcans ?

Le zingage seul ne constitue pas une mesure anticorrosion suffisante. En plus de réduire les coûts en prolongeant la durée de vie des équipements, des mesures sont nécessaires qui prennent également en compte la sécurité du corps humain et de l'environnement.

Revêtement antirouille en poudre, une peinture en poudre antirouille du groupe NTT qui a fait ses preuves en tant que mesure de lutte contre la corrosion des métaux, résoudra vos problèmes.

- Démontre une excellente capacité de prévention de la rouille, même dans des conditions corrosives graves telles que les dommages causés par le sel, les gaz volcaniques et les gaz de source chaude.

- Peut être appliqué directement sur les surfaces galvanisées (aucun apprêt requis)

- Adhère fortement au support et protège fortement le support pendant plus de 35 ans *

- Utilise une résine sans danger pour le corps humain et ne contient pas de COV (composés organiques volatils), elle est donc respectueuse des personnes et de l'environnement.

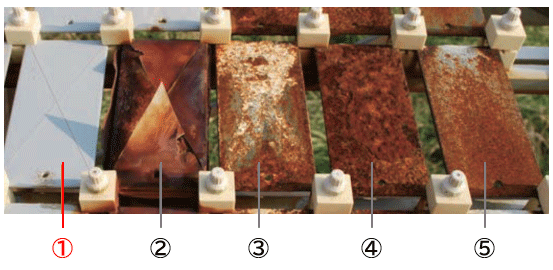

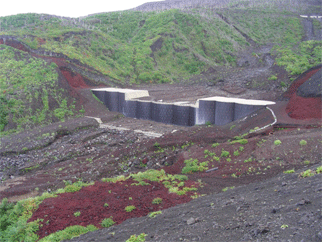

Démontre un pouvoir antirouille même dans les environnements proches des volcans ! Test d'exposition en extérieur sur Miyakejima (après 11 ans)

La photo montre un test d'exposition en extérieur sur Miyakejima (après 11 ans).

Les tôles d'acier galvanisées recouvertes de Revêtement antirouille en poudre ne présentent aucune rouille, même dans les zones de coupe transversale. La « peinture polyéthylène », la « peinture polyester thermodurcissable », la « tôle d'acier galvanisée » et la « tôle d'acier plaquée Zn-Al-Mg » qui ont été exposées en même temps étaient couvertes de rouille rouge.

Le site d'essai est proche de la côte et se trouve dans une zone fortement endommagée par le sel où, selon la direction du vent, il peut être directement touché par les embruns marins. De plus, nous avons été exposés au gaz volcanique en raison de l’éruption du mont Oyama en 2000. On peut constater que Revêtement antirouille en poudre présente des performances de prévention de la rouille extrêmement élevées, non seulement contre les dommages causés par le sel, mais également contre les gaz volcaniques.

- Divers résultats de tests

- Processus de peinture

- Performance principale

- Exemple d'application

- catalogue

Divers résultats de tests

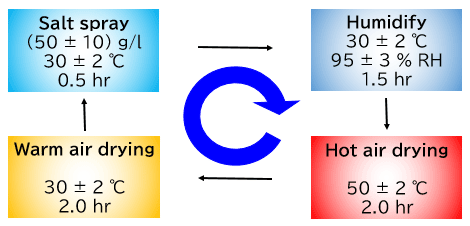

Essai de corrosion en cycle combiné

Ce sont les résultats d'un test de corrosion à cycle combiné conformément à JIS K 5600-7-9:2006 (méthode D).

- Période de test : 1 320 cycles (330 jours) de 6 heures par cycle (équivalent à plus de 10 ans en environnement extérieur)

- Éprouvette : Une éprouvette constituée d'une plaque d'acier galvanisée à chaud (150 x 70 x 3,2 mm équivalent au HDZT77) revêtue de Revêtement antirouille en poudre sur une épaisseur d'environ 300 μm (avec coupes transversales)

Test de résistance aux intempéries

- Matériel d'essai : compteur d'ensoleillement

- Temps d'essai : 10 000 heures

- Conditions de test : Température du panneau noir : 63 ± 3 ℃, pulvérisation d'eau douce : Pulvérisée pendant 18 minutes pendant 120 minutes d'irradiation UV

Aspect de chaque éprouvette après essai

L'échantillon Revêtement antirouille en poudre ne présente aucune décoloration ni décoloration.

test de pulvérisation de sel

- Équipement de test : machine d'essai au brouillard salin

- Durée de l'examen : 2 000 heures

- Éprouvettes :

①Pièce d'essai de tôle d'acier galvanisée à chaud (la face arrière est sablée) recouverte de Revêtement antirouille en poudre sur une épaisseur d'environ 300 μm

(Il y a une partie coupée en croix sur la surface)

②Plaque d'acier galvanisée à chaud (la face arrière est sablée)

① Après test au brouillard salin Revêtement antirouille en poudre Aspect de l'éprouvette

Bien qu'un peu de rouille blanche soit visible sur la partie coupée en croix,

Aucune autre anomalie n’a été observée.

② Aspect de la tôle d'acier galvanisée à chaud après essai au brouillard salin

Des cloques dues à la rouille rouge sont visibles des deux côtés.

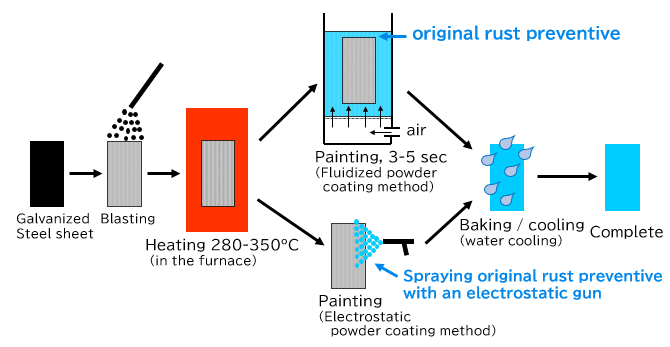

Processus de peinture Revêtement antirouille en poudre

La peinture sur site étant impossible, la peinture en usine est obligatoire. Dans l'usine, vous avez besoin d'un four qui peut chauffer l'objet à plus de 300 ℃ et d'un équipement de refroidissement à l'eau. Si vous n'en disposez pas, recherchez une entreprise de revêtement par poudrage qui dispose de ces équipements.

L’objet à peindre ne doit pas nécessairement être en acier galvanisé. Veuillez nous contacter pour les matériaux disponibles.

Performance principale

| Objet | performances etc | Méthode de test, etc. | ||

|---|---|---|---|---|

| Performance initiale du revêtement | Épaisseur du film | 250~350μm | ー | |

| douceur | 〇 | L'observation visuelle | ||

| Brillant | > 90% | JIS K 5400 brillant spéculaire 60° | ||

| Dureté | H~F | méthode de dureté du crayon | ||

| résistance aux chocs | > 30kg・cm | JIS K 5400 | ||

| Adhésion | >7MPa | Méthode de test d'adhérence | ||

| Tests environnementaux | résistance aux acides | Aucune anomalie de fissuration ou de pelage | Trempé dans une solution aqueuse à 10 % de HCl pendant 30 jours | |

| Résistance aux alcalis | Aucune anomalie de fissuration ou de pelage | Trempé dans une solution aqueuse de NaOH à 10 % pendant 30 jours | ||

| résistance au brouillard salin | Aucune anomalie telle que fissuration, pelage, rouille, etc. | JIS K 5400 2000 heures | ||

| résistance aux intempéries accélérée | Différence de couleur | Aucune anomalie telle que fissuration, pelage, rouille, etc. | JIS K 5400 2000 heures Taux de rétention de brillance de 50 % 500 heures |

|

| Brillant | ||||

| Exposition extérieure | Différence de couleur | Aucune anomalie telle que fissuration, pelage, rouille, etc. | 1 an d'exposition Taux de rétention de brillance de 50 % 1 an |

|

| Brillant | ||||

Exemple d'application

*La couleur de l'exemple de traitement antidérapant est la couleur du matériau antidérapant.

Des exemples de traitement antidérapant sont fournis par Nakamura Densetsu Co., Ltd.

*Ouvre dans une nouvelle fenêtre

catalogue

| Revêtement en poudre anticorrosion haute durabilité Brochure Revêtement antirouille en poudre ® 5000 | 650 Ko | Télécharger |

|---|

demande

Questions fréquemment posées

Les questions fréquemment posées concernant le revêtement en poudre Revêtement antirouille en poudre sont présentées sous forme de FAQ. Veuillez l'utiliser comme référence pour la sélection des produits.Demande/demande de documents

N'hésitez pas à nous contacter via le formulaire pour un devis d'achat et les détails.

fermer

fermer