Geräte korrodieren in rauen Umgebungen, beispielsweise an der Küste oder in Gebieten mit heißen Quellen.

Rostschutzpulverbeschichtung schützt Ihre Ausrüstung vor Korrosion!

Haben Sie Probleme mit der Korrosion von Metallgeräten in rauen Umgebungen wie salzgeschädigten Gebieten in Küstennähe, in feuchten Umgebungen wie in Tunneln und Dämmen oder in Umgebungen, die Schwefelgas ausgesetzt sind, wie in Gebieten mit heißen Quellen oder in der Nähe von Vulkanen?

Eine Verzinkung allein ist kein ausreichender Korrosionsschutz. Neben der Reduzierung der Kosten durch eine Verlängerung der Lebensdauer der Geräte sind Maßnahmen erforderlich, die auch die Sicherheit für den menschlichen Körper und die Umwelt berücksichtigen.

Rostschutzpulverbeschichtung, ein rostschützender Pulverlack der NTT Group, der sich nachweislich als Gegenmaßnahme gegen Metallkorrosion bewährt hat, wird Ihre Probleme lösen.

- Zeigt eine ausgezeichnete Rostschutzwirkung selbst unter starken korrosiven Bedingungen wie Salzschäden, Vulkangas und heißem Quellgas.

- Kann direkt auf verzinkte Oberflächen aufgetragen werden (keine Grundierung erforderlich)

- Haftet gut auf dem Untergrund und schützt den Untergrund über 35 Jahre lang *

- Verwendet Harz, das für den menschlichen Körper unbedenklich ist und keine VOC (flüchtige organische Verbindungen) enthält, sodass es umweltfreundlich und umweltfreundlich ist.

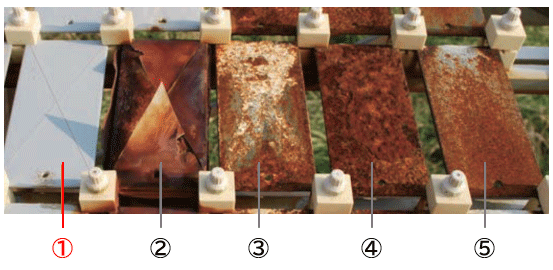

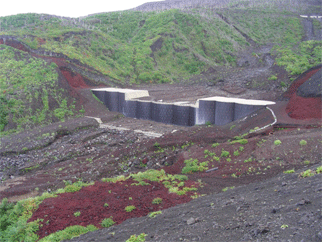

Zeigt Rostschutzwirkung auch in Umgebungen in der Nähe von Vulkanen! Outdoor-Expositionstest auf Miyakejima (nach 11 Jahren)

Das Foto zeigt einen Außenbewitterungstest auf Miyakejima (nach 11 Jahren).

Mit Rostschutzpulverbeschichtung beschichtete verzinkte Stahlbleche weisen auch in den Querschnittbereichen keinen Rost auf. Die gleichzeitig freigelegten „Polyethylenfarben“, „wärmehärtenden Polyesterfarben“, „verzinkten Stahlbleche“ und „Zn-Al-Mg-beschichteten Stahlbleche“ waren mit rotem Rost bedeckt.

Das Testgelände liegt in Küstennähe und in einem stark salzgeschädigten Gebiet, wo es je nach Windrichtung direkt von Gischt getroffen werden kann. Darüber hinaus waren wir durch den Ausbruch des Mount Oyama im Jahr 2000 vulkanischem Gas ausgesetzt. Es ist ersichtlich, dass Rostschutzpulverbeschichtung nicht nur gegen Salzschäden, sondern auch gegen vulkanische Gase eine extrem hohe Rostschutzleistung aufweist.

Verschiedene Testergebnisse

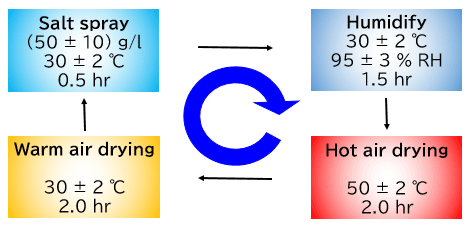

Kombinierter Korrosionstest

Dies sind die Ergebnisse eines kombinierten Korrosionstests gemäß JIS K 5600-7-9:2006 (D-Methode).

- Testzeitraum: 1.320 Zyklen (330 Tage) à 6 Stunden pro Zyklus (entspricht über 10 Jahren im Außenbereich)

- Teststück: Ein Teststück aus einer feuerverzinkten Stahlplatte (150 x 70 x 3,2 mm entsprechend HDZT77), beschichtet mit Rostschutzpulverbeschichtung bis zu einer Dicke von ca. 300 μm (mit Kreuzschnitten).

Witterungsbeständigkeitstest

- Prüfgerät: Sonnenschein-Wettermesser

- Testzeit: 10.000 Stunden

- Testbedingungen: Temperatur des schwarzen Panels: 63 ± 3 °C, Frischwasserspray: 18 Minuten lang während 120 Minuten UV-Bestrahlung besprüht

Aussehen jedes Teststücks nach dem Test

Rostschutzpulverbeschichtung Probe zeigt keine Verfärbung oder Ausbleichung.

Salzsprühtest

- Prüfgerät: Salzsprühtestmaschine

- Prüfungszeit: 2.000 Stunden

- Teststücke:

①Teststück aus feuerverzinktem Stahlblech (Rückseite gestrahlt), beschichtet mit Rostschutzpulverbeschichtung bis zu einer Dicke von ca. 300 μm

(Es gibt einen quergeschnittenen Teil auf der Oberfläche)

②Feuerverzinktes Stahlblech (Rückseite gestrahlt)

① Nach Salzsprühtest Rostschutzpulverbeschichtung Aussehen des Teststücks

Obwohl am Kreuzschnittteil etwas Weißrost zu sehen ist,

Es wurden keine weiteren Auffälligkeiten beobachtet.

② Aussehen des feuerverzinkten Stahlblechs nach dem Salzsprühtest

Auf beiden Seiten sind Blasen durch Rotrost zu erkennen.

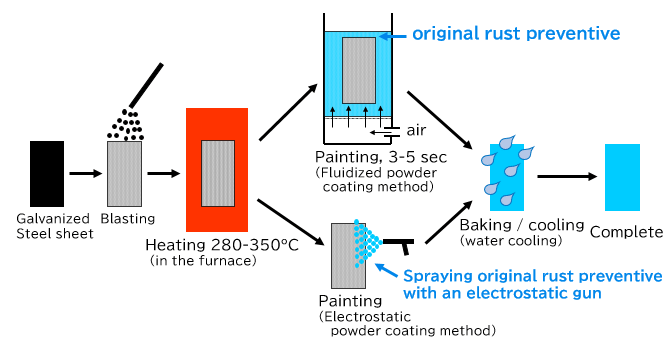

Lackierprozess Rostschutzpulverbeschichtung

Da eine Lackierung vor Ort nicht möglich ist, ist eine Lackierung im Werk erforderlich. In der Fabrik, benötigen Sie einen Ofen, der das Objekt über 300 ℃ und Wasserkühlung Ausrüstung erhitzen kann. Wenn Sie diese nicht haben, suchen Sie bitte nach einem Pulverbeschichtungsunternehmen, das die Ausrüstung hat.

Der zu lackierende Gegenstand muss nicht unbedingt aus verzinktem Stahl sein. Bitte kontaktieren Sie uns für verfügbare Materialien.

Hauptleistung

| Artikel | Leistung usw. | Testmethode usw. | ||

|---|---|---|---|---|

| Anfängliche Beschichtungsleistung | Schichtdicke | 250~350μm | ー | |

| Glätte | 〇 | Visuelle Beobachtung | ||

| Glanz | > 90% | JIS K 5400 60° Spiegelglanz | ||

| Härte | H~F | Bleistifthärtemethode | ||

| Schlagfestigkeit | > 30kg・cm | JIS K 5400 | ||

| Adhäsion | >7MPa | Adhäsionstestmethode | ||

| Umwelttests | Säurebeständigkeit | Keine Riss- oder Abblätterungsanomalien | 30 Tage lang in 10 %iger wässriger HCl-Lösung eingeweicht | |

| Alkalibeständigkeit | Keine Riss- oder Abblätterungsanomalien | 30 Tage lang in 10 %iger wässriger NaOH-Lösung eingeweicht | ||

| Salznebelbeständigkeit | Keine Auffälligkeiten wie Risse, Abblättern, Rosten usw. | JIS K 5400 2000 Stunden | ||

| beschleunigte Witterungsbeständigkeit | Farblicher Unterschied | Keine Auffälligkeiten wie Risse, Abblättern, Rosten usw. | JIS K 5400 2000 Stunden 50 % Glanzerhaltungsrate 500 Stunden |

|

| Glanz | ||||

| Außenbelichtung | Farblicher Unterschied | Keine Auffälligkeiten wie Risse, Abblättern, Rosten usw. | 1 Jahr Exposition 50 % Glanzerhaltungsrate 1 Jahr |

|

| Glanz | ||||

Anwendungsbeispiel

*Die Farbe des Anti-Rutsch-Verarbeitungsbeispiels entspricht der Farbe des Anti-Rutsch-Materials.

Beispiele mit Anti-Rutsch-Verarbeitung werden von Nakamura Densetsu Co., Ltd. bereitgestellt.

*Öffnet in einem neuen Fenster

Katalog

| Hochbeständige Korrosionsschutz-Pulverbeschichtung Rostschutzpulverbeschichtung ® 5000 Broschüre | 650 KB | Download |

|---|

Anfrage

Häufig gestellte Fragen

Häufig gestellte Fragen zur Pulverbeschichtung Rostschutzpulverbeschichtung werden als FAQ vorgestellt. Bitte verwenden Sie es als Referenz für die Produktauswahl.Dokumentenanforderung/-anfrage

Bitte zögern Sie nicht, uns über das Formular für einen Kostenvoranschlag und Details zu kontaktieren.

Nahansicht

Nahansicht